前 言

自18世紀末英國Joseph Bramah制成世界上第一臺水壓機起,液壓技術的發展已經歷200多年;二戰后,液壓技術開始廣泛應用于各種民用機械;而20世紀60年代以來,隨著原子能、空間技術�、計算機技術的迅猛發展,促進了機電液氣一體化的發展進程,使液壓技術深入應用于工程機械���、礦山機械�、建筑機械���、冶金機械��、鍛壓機械���、輕工機械���、農用機械�����、汽車工業、機械制造設備及航海航空設備等等各個工業領域。但20世紀70年代出現的世界性“石油危機”,以及各國的“綠色化生產”戰略,使液壓傳動技術面臨嚴峻的挑戰����。尋求節能����、環保的工作介質來替代液壓油,已是當務之急�����。于是水壓傳動技術的研究與開發,成為流體傳動及控制技術領域國際學科前沿的重要研究方向�。

1 水壓傳動的關鍵技術

水壓傳動以水作為工作介質����。與礦物油相比,水具有粘度低����、腐蝕性強、可壓縮性小�����、熱膨脹系數小���、比熱容及導熱系數大等特性,而水的較低的粘度����、極強的腐蝕性是制約水壓傳動技術發展的2大瓶頸。

1.1 密封技術

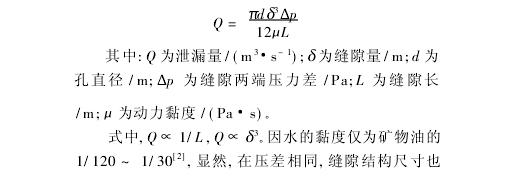

水壓元件的閥芯與閥體之間存在縫隙,水壓傳動的泄漏主要是縫隙泄漏�。以同心環形縫隙因壓力差產生的泄漏量為例,其泄漏量計算式為[1]

相同的條件下,水壓傳動的泄漏量則為液壓傳動泄漏量的30 ~ 120倍,系統的效率極大地降低��。作為水壓傳動系統,減少泄漏量的辦法之一就是盡可能控制縫隙量δ,為此要求即提高配合面的尺寸精度,減小配合間隙,當然還要保證配合件的相對運動需要。

然而,配合間隙的減小,水中污染物會因此堵塞縫隙,致使運動件動作失靈,甚至卡死,導致系統故障��。實踐證明,流體傳動系統故障80%左右源于工作介質污染��。由此可見,開發適應水壓傳動的過濾器尤為重要���。

1.2 抗腐蝕技術

水具有腐蝕性,特別是海水具有極強的化學及電化學腐蝕能力,會引起腐蝕疲勞����、應力腐蝕開裂、材料轉移�����、塑性老化等問題,使材料強度下降,零件表面質量破壞,同時也會影響到零件的尺寸穩定性,使元件使用壽命下降����。

水壓傳動的研究熱點之一,即在水中加入何種添加劑能解決水的腐蝕性,增強其自潤滑性���。有些液壓設備如水壓機���、礦山機械����、液壓支架等以水基液壓油為工作介質。水基液壓油的主要成分是水,加入某些防銹��、潤滑等添加劑,價格便宜,耐火�、抗燃,但潤滑性差、腐蝕性強��、適用溫度范圍較小���。國外20世紀70年代初隨能源危機開發的高水基液(HWBF)已演變到第三代��。這種高水基液實際上是一種微型乳化液,是在95%水相中均勻散布著水溶性抗磨添加劑的膠狀懸浮液��。但這種高水基液卻無法解決環保問題[3]。

目前水壓元件的抗腐設計主要從材料的選擇入手�����。如不銹鋼��、陶瓷����、碳纖維增強塑料(CFRP)����、合金等抗腐蝕能力強的材料已成為制造水壓元件的主要材料。水壓傳動系統中過濾器的研制與開發,其殼體�、濾芯的材料選擇也是關鍵����。

2 水壓傳動系統的過濾器

水壓系統中的過濾器作用在于清除混入水中的雜質,降低水的污染度,保證系統的正常工作��。

2.1 過濾器的性能要求

(1)過濾精度應滿足水壓系統的要求。過濾精度又稱絕對過濾精度,指流體通過過濾器時,能夠穿過濾芯的球形污染物的最大直徑d/μm(即過濾介質的最大孔口尺寸數值)。天然水中除含有大量固體雜質外,還有微生物,如海水中的藤壺����、海藻��、細菌、病毒及原生質等。它們有的帶有堅硬的外殼,形體很小且無規則,極可能通過濾芯進入系統�����。除系統入侵物外,還會有一些系統生成物,如元件腐蝕的剝離物���、運動部件因摩擦�、磨損產生的金屬顆粒等。選擇過濾精度時,應考慮以下幾點:應使雜質的顆粒尺寸小于元件運動表面間隙(一般應為間隙的一半)或水膜厚度,以免雜質顆粒使運動件卡死或使零件急劇磨損;還要求雜質顆粒尺寸小于系統中節流孔或縫隙的最小間隙,以免造成堵塞;另外,系統壓力越高,要求元件的滑動間隙越小,則過濾精度要求越高。根據水壓系統的特點,一般要求d<10μm,通常要選用精密(5~10μm)、甚至特精(<5μm)過濾器�����。

(2)具有足夠大的過濾能力,壓力損失小���。過濾能力是指在一定壓差下允許通過過濾器的最大流量��。對過濾器過濾能力的要求,應結合過濾器在系統中的安裝位置來考慮,如果安裝在吸水管路上,其過濾能力應為泵流量的2倍以上�。水流通過過濾器時,會產生壓力損失,其大小與水的流量、粘度和混入水中的雜質數量有關。為保持濾芯不破壞或系統的壓力損失不致過大,要限制過濾器的最大允許壓力降。而過濾器的最大允許壓力降取決于濾芯的強度。通常要求壓力降控制在0.03~0.07 MPa左右���。

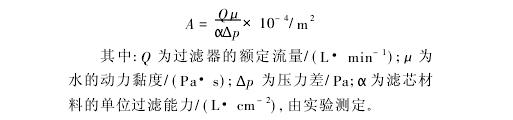

過濾器的工作能力取決于濾芯的有效過濾面積、濾芯本身的性能、水的粘度��、過濾器壓差及水中固體顆粒的含量�����。過濾器進出口壓差越大,阻力越小時,過濾器的過濾能力越大。水流通過濾芯的速度越低,表面壓力越小,則過濾精度越高。過濾器的設計主要根據工作壓力和過濾精度的要求選擇濾芯材料,按所要求的流量及選擇的濾芯材料來計算過濾面積���。過濾器的有效過濾面積[4]

(3)應有很好的抗腐蝕性。殼體及濾芯的材料應有足夠的抗腐蝕能力。殼體選用不銹鋼類材料有很好防腐性能,也可選用其它的輕金屬材料,同時在金屬表面涂敷防腐涂層�����。防腐涂料中,環氧樹脂涂料更易于加工成型,固化物性能優異,有良好的物理機械性能,特別是對金屬的附著能力強,耐堿性非常好,可以選用�����。

而用不銹鋼粉末與環氧樹脂涂料通過極化方法實現最優組合生成的粉末環氧涂料,有更好的耐磨性�����。濾芯可采用青銅粉等金屬粉末壓制成型,強度高,承受熱應力和沖擊性能好,耐腐蝕能力強,制造簡單。但易堵塞,難于清洗�����。選用不銹鋼纖維濾芯,耐腐蝕,過濾精度高,且容易清洗���。還可采用無機纖維經液態樹脂浸漬處理而成的合成樹脂濾芯,強度大,過濾精度高��。

(4)清洗維護方便,濾芯更換容易���。過濾器精度越高,濾芯堵塞越快,濾芯清洗或更換周期越短�。所以結構設計應時盡量簡單�����、緊湊,充分考慮到維護的方便性。造價盡可能較低�����。

(5)濾芯及外殼有足夠的機械強度,能承受高壓的沖擊���。

(6)在規定的工作溫度下,能保持性能穩定,有足夠的耐久性���。

2.2 過濾器的使用

根據系統管路的壓力及流量特性,過濾器安裝在不同的位置,其結構型式和濾芯選材亦不同�。水壓系統中過濾器主要安裝在泵的吸水管路、壓力管路及低壓管路上�����。由于以上3種管路的壓力與流量大小不同,過濾器的選擇也應分別考慮���。

(1)安裝在吸水管路上�����。為保證泵的正常工作,吸水管路有一定的真空度����。要求過濾器有很強的過濾能力,并在泵流量的2倍以上;壓力損失要小,通常不超過0.03 MPa;安裝時浸沒在水箱液面之下,以防止空氣侵入系統����。一般選用過濾精度稍低的表面型過濾器,采用網式或線隙式防腐濾芯。

(2)安裝在壓力管路上,保護系統元件��。要求濾芯及殼體材料防腐能力強,耐高壓,有足夠的機械強度,過濾精度高,可以有較大的壓力損失�����。安裝在溢流閥之后,或與安全閥并聯,但安全閥的開啟壓力應略低于過濾器的最大允許壓差�����。一般選用深度型過濾器,采用不銹鋼纖維或合成樹脂濾芯,過濾精度高。

(3)安裝在低壓管路上,主要保證回到水箱的工作介質的清潔度����?�?刹捎镁哂幸话氵^濾精度的低壓過濾器。

過濾器只能單向使用,不能安裝在液流方向經常變換的管路上����。如果必須在此段管路設置過濾器,應該與單向閥配合使用�。

3 結束語

因水壓傳動系統中工作介質的特殊性質,對元件的結構及材料使用有更高的要求�����。作為系統中重要的輔助元件,設計�����、加工、安裝使用過濾器時,必須考慮材料的抗腐蝕性、機械強度���、耐磨性等,并要選擇有足夠過濾精度及過濾能力的濾芯。

參考文獻:

[1] 左健民.液壓與氣壓傳動[M].第1版.北京:機械工業出版社,2000.

[ 2] 王新華.綠色產品設計與水壓傳動技術[J].機床與液壓,2004(3):29-32.

[3] 王 強.水壓傳動元件的發展及其應用前景[J].機床與液壓,2004(10):1-3.

[4] 北京有色冶金設計研究總院.機械設計手冊:第4卷[M].化學工業出版社,1993.